Alüminyum, otomotiv endüstrisinde hafiflik, dayanıklılık ve çevre dostu özellikleri nedeniyle önemli bir malzeme olarak öne çıkmaktadır. Audi, Honda ve Ford gibi üreticilerin alüminyum bazlı araçları, sektördeki dönüşümü hızlandırmıştır. Elektrikli araçlar ise Tesla’nın öncülüğünde otomotiv endüstrisindeki değişimi temsil etmektedir. Araç üreticileri, müşteri taleplerini karşılamak ve rekabet avantajı elde etmek için sürekli olarak yenilikçi çözümler aramaktadır. Alüminyumun sağlamlığı, hafifliği, çevre dostu özellikleri ve geri dönüşüme uygunluğu, otomotiv endüstrisindeki tercihi güçlendirmektedir.

Alüminyum Sektöründeki Gelişmeler, Trendler

M.S. 50 yıllarında Romalı Gaius Plinius Secundus, kilden izole edilmiş hafif ve parlak bir metal tanımladı.

Efsaneye göre Roma İmparatoru Tiberius, kendisine yabancı bir zanaatkar tarafından tanıtılan bu yeni benzersiz metalle (aluminyum) çok ilgilendi ancak Tiberius, bunun sonucunda tüm altın ve gümüş hazinelerinin değerlerini kaybedeceğinden çok endişeliydi. Bu nedenle yabancı usta öldürüldü ve atölyesi yıkıldı. Alüminyumun bilinen ilk hikayesi böyle başladı.

Alüminyum, atom numarası 13 ve simgesi Al olan kimyasal element. Gümüş renkte, sünek bir metaldir. Doğada genellikle boksit cevheri halinde bulunur ve oksidasyona karşı üstün direnci ile tanınır. Endüstrinin pek çok kolunda milyonlarca farklı ürünün yapımında kullanılmakta olup, dünya ekonomisi içinde çok önemli bir yeri vardır. Alüminyumdan üretilmiş yapısal bileşenler uzay ve havacılık sanayi için vazgeçilmezdir. Hafiflik ve yüksek dayanım özellikleri gerektiren taşımacılık ve inşaat sanayinde geniş kullanım alanı bulur.

1807 – 1825 yılları arasında Humphry Davy İngiliz kimyager, fizikçi ve mucit. Bileşikleri elektrik enerjisiyle ayrıştırmış ve elementleri saf olarak elde etmiştir. 1807 yılında Davy, alüminyum elementini demir alaşımının bir bileşeni olarak keşfetmiştir ve ona “alüminyum” demeyi önermiştir.

Hans Christian Orsted, 1825 yılında saf alüminyumdan ziyade alüminyum alaşımı elde etmiştir. Ondan sonra çalışmaları Alman Kimyager Friedrich Woehler devralmıştır.

Alüminyum 19.yy’ın başında dünyada en az bulunan metal olduğu için altından pahalıydı. Alüminyum metali ilk kez 1855 Paris Dünya Fuarı sırasında halka tanıtıldı ve düzenlenen sanayi sergisinde alüminyumu gören İmparator III. Napolyon çok etkilendi.

İmparator, dünyanın en hafif ve en pahalı metali olan alüminyumdan saray için çatal bıçak takımı yapılmasını emretti. En seçkin konuklarına alüminyum çatal bıçak takımıyla servis yapılırken, daha önemsiz misafirlere altın çatal bıçaklar kullanılıyordu.

1894 yılında ise ilk kez bir ulaşım aracında alüminyum kullanıldı. J.P. Morgan’a ait olan demiryolu şirketi için alüminyumdan yapılmış hafif koltuklar ürettiler.

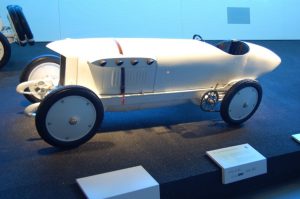

1899 yılında ise Karl Benz, gerçekleştirilen bir fuarda alüminyum şasili ilk spor aracını tanıttı.

Şekil 4 Karl Benz’in ürettiği ilk alüminyum şasili araç

ABD Alüminyum Birliği, alüminyumun her bir pound için çeliğin çarpma enerjisini iki kat daha fazla emdiğini ve bir kazada aynı performansı gösterdiğini belirtiyor. Daha hafif bir araç aynı zamanda durma mesafesi, yol tutuşu ve performans açısından da avantajlar sağlıyor. Daha hafif arabaların manevra yapması da kolaylaşıyor. Böylece öngörülemeyen durumlar meydana geldiğinde çarpışmalar önlenebiliyor.

Öte yandan, alüminyumun birçok farklı üretim şekli ve malzeme sınıfı vardır. Tedarikçiler, metalin fiziksel özelliklerini ayarlayarak otomobil üreticilerine gerekli çözüm, uygulama ve işlevi için optimize edilmiş alüminyum alaşımlarını seçme olanağı sunabilir. Bu otomotiv alaşımları C20, C24, C28, C32 gibi mukavemet sınıflarında tanımlanmaktadır. Otomobil üretiminde en yaygın kullanılan alaşımlar 5000, 6000 ve 7000 serisi alaşımlardır.

Alüminyum; enerji üretiminden taşınımına, bindiğimiz araçlardan, yediğimiz gıdaların paketlenmesine, yaşam alanlarındaki kullanımından uçaklardaki kullanımına kadar birçok alanda hayatın içinde. Bunlar hafifliği, şekillendirilebilirliği ve korozyon direncini içerir. Ambalaj endüstrisi, ürünleri havadan, ışıktan ve nemden koruyan bariyer özelliklerinden yararlandı. İnşaat sektörü, hava koşulları ve kimyasal maddelerden kaynaklanan korozyona karşı dayanıklılığından ve direncinden yararlandı.

Üstün malzeme özellikleri, sonsuz kez geri dönüştürülebilir olması ve geri dönüştürülürken ilk eldesine kıyasla sadece %5’lik bir enerji gereksinimi olan alüminyum, sürdürülebilir bir geleceğin ve sanayileşmenin kritik malzemelerden biri olmaya devam edecek.

Otomotiv Sektöründeki Gelişmeler, Trendler, Elektrikli Araçların Tarihçesi

Elektrikli arabaların neredeyse 200 yıldır var olduğunu biliyor muydunuz? İlk tam boyutlu elektrikli araç 1832’de Robert Anderson adında İskoç bir mucit tarafından yaratıldı. Günümüz standartlarına göre teknik olarak bir ‘araba’ olmasa da Robert’in şarj edilemeyen güç hücrelerine sahip elektrikle çalışan arabası, o zamanın atlı arabalarından kesinlikle büyük bir değişiklik yarattı.

Robert’ın arabasının ardından hızlı bir ilerleme kaydedildi ve 1835’te Thomas Davenport, ilk Amerikan DC elektrik motoruyla çalışan küçük bir lokomotifi tanıttı. Bu önemli çünkü önceki buluşların modeller veya küçük arabalar olduğu yerlerde Davenport’un lokomotifi şimdiye kadar tasarlanan ilk pratik elektrikli araçtı.

1884 yılında Thomas Parker’ın Londra’da kendi yüksek kapasiteli şarj edilebilir pillerini kullanan ilk elektrikli üretim arabasını (yukarıda) yapmasıyla gerçekleşti. Bunu 1889-1891’de William Morrison, çok basit bir elektrikli vagonu tanıtarak takip etti.

Bu başarı, elektrikli araçları ana akım haline getirdi ve sessiz yapıları, sürüş kolaylıkları ve kirletici madde içermemeleri nedeniyle onları tercih edilen ulaşım yöntemi haline getirdi. Hatta o kadar sevildiler ki, 1900 ile 1912 yılları arasında ABD yollarındaki araçların üçte biri elektrikle çalışıyordu. [1]

Şekil 1 Thomas Parker tarafından icat edilen elektrikli araç- 1884 Londra

1884 sonrasında olan gelişmeler ise aşağıdaki gibi:

- 1898: Ferdinand Porsche tarafından icat edilen Egger-Lohner C.2 Phaeton piyasaya sürüldü.

- 1908: Henry Ford elektrikli Model T’yi tanıttı.

- 1973: NASA Ay’da kullanılmak üzere elektrikli rover’ı icat etti.

- 1974: Sebring-Vanguard iş birliği ile The CitiCar 3 yıl boyunca üretildi ve 4.400 adet sattı.

- 1997: Toyota Prius Hybrid’i tanıttı. Tarihteki ilk seri üretim hibrit elektrikli araba diyebiliriz.

- 1997: General Motors EV1 tamamen elektrikli ilk seri üretim araç. 100 km menzil. [2]

- 2006: Hepimizin yakından tanıdığı içten yanmalı araç sektörünü yıkan Tesla’nın başlangıcı. Tek şarj ile 300 km gidebilen Tesla Roadster üretildi.

- 2016: Erişilebilir fiyatıyla Tesla Model 3 üretimi başladı.

- 2020: Elektrikli araçların global olarak yaygınlaşmaya başlaması,

- 2024: Nisan itibari ile satın alınabilecek ~340 farklı elektrikli araç modeli bulunmaktadır. [1]

Özetle elektrikli araçlar aslında geçmişten günümüze varlığını sürdürüyor. Pil teknolojilerinin gelişmesi, alternatif enerji kaynaklarının oluşması, petrol kaynaklarının tükenmesi gibi sebeplerle bu değişimin otomotiv sektöründe gerçekleşeceğine kesin gözüyle bakılıyor.

Otomotiv Sektörü Beklentileri

Eğer insanlara ne istediklerini sorsaydım daha hızlı at arabası cevabını alırdım.

- Henry Ford

Otomotiv sektörü yıllar içerisinde çok yol kat etti. İlk zamanlar aracın şasi ve süspansiyon sistemleri ön plandayken, bunu aracın dış görünüşü ardından güvenlik ekipmanları ve en son olarak araç içi eğlence sistemleri takip etti. Günümüz itibari ile de otonom sürüş, bağlanabilirlik güncel trendler olarak gözlemlenmektedir.

Genellikle yenilikler insanların talep etmesini beklemeden (technology push) otomotiv şirketleri tarafından yapıldı. Her model bir öncekine göre daha hızlı, daha hafif ve daha verimli çalışmak üzere tasarlandı ve üretildi. Bu sistem halen aynı şekilde işlemeye devam ediyor. Araç üreticileri araçlarını daha hafif, daha güvenli ve daha ucuza üretmenin yollarını arıyorlar.

Dünyanın en büyük araba üreticilerinden biri olan Toyota’ya göre, bir araba üretmek için gerekli benzersiz parça sayısı yaklaşık 30.000’dir. Bu sayıya en küçük vidalara kadar tüm parçalar dahildir ve bu parçaları da 500 farklı firmadan tedarik ettiği belirtilmiştir. [1]

Farklı bir bilgi olarak ortalama bir içten yanmalı sedan araçta 4000-6000 arasında punta kaynak kullanılmaktadır.

Elektrikli araçlara baktığımızda karşılaştırılabilir bir içten yanmalı motorlu aracın motorunda yaklaşık 2.000 parça bulunurken, bir elektrikli araç motorunda yalnızca 20 hareketli parça vardır. Ayrıca içten yanmalı araçlardaki ortalama 30.000 parçaya kıyasla elektrikli araçlarda bu sayının 10.000’e kadar düştüğü öne sürülmektedir. [2]

Böylesine komplike bir ürün tasarlamak ve üretmek başlı başına bir tasarım ve mühendislik yetkinliği gerektirmektedir ve her yıl üretilen 30.000 adet veya 10.000 adet benzersiz parçanın bir önceki yıla göre daha ucuz ve hafif üretilmesi beklenmektedir. Bu noktada da birbirine ikame ürünler devreye girmektedir. Örneğin, eskiden araç karoserileri tahtadan yapılıyorken daha sonrasında çeliğe sonrasında ise alüminyuma dönüş sağlamıştır. Ayrıca üretim teknolojilerinin gelişmesi de aynı sürede daha fazla araç üretilmesini sağlayarak araç başı maliyetlerin düşmesinde önemli rol oynamıştır. Aşağıdaki resimlerde Tesla Model Y’nin ilk ve son üretilen arka şasisini örnek verebiliriz. Hem parça sayısını hem de punta kaynak sayısını önemli ölçüde azaltarak araç üretiminde yeni bir çağ açtığını söyleyebiliriz.

Şekil 2 Geleneksel Yöntemler ile Üretilen İlk Model Y Arka Şasi

Şekil 3 Gigacast Teknolojisi ile Üretilen Model Y Arka Şasi

Günümüzde algı yavaş yavaş değişmeye başlasa da artık araçlarda beygir gücü, tork gibi kavramlar yerine menzil konuşacağız ve araçlardaki beygir gücü değil işlemci gücünün (computing power) öne çıktığı yıllar olacağını söyleyebiliriz.

Otomotiv Sektöründe Alüminyum Kullanımı

Elektrikli araçların gelişimini, otomotiv sektörünün beklentilerini ve alüminyum sektörünün gelişimini inceledikten sonra gelelim bu yazının asıl konusuna; “Otomotiv sektöründe alüminyum kullanımı”.

Otomotiv endüstrisinde alüminyum kullanımı daha hafif araçların tasarlanmasına olanak sağladı. Bu, yakıt verimliliğine ve performans iyileştirmelerine katkıda bulunmaktadır. Alüminyum, güvenlikten ödün vermeden araç ağırlığını azaltmak isteyen birçok araç üreticisinin tercih ettiği malzeme haline geldi. Çevresel kaygılar arttıkça, alüminyumun yakıt ekonomisini iyileştirmedeki rolü, otomotiv dünyasındaki konumunu daha da sağlamlaştırdı.

Alüminyumun Araçlardaki Kullanım Tarihçesi

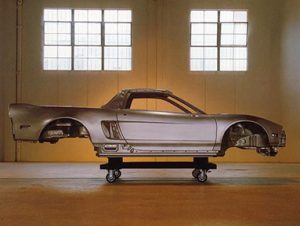

Şekil 6 Audi 100’ü (1985) temel alan alüminyum levha konsept otomobil

Honda, tamamen alüminyum gövdeye sahip bir otomobili pazarlayan ilk şirket oldu ve 1990 yılında Acura NSX’i (ya da dünyanın çoğu yerindeki adıyla Honda NSX’i) piyasaya sürdü. Bu, alüminyumun dayanıklılıktan ödün vermeden ağırlık azaltma konusunda önemli potansiyelini ortaya koydu. Bu çığır açıcı hamle, otomotiv endüstrisinin malzeme seçimine bakış açısını şekillendirmede önemli bir rol oynadı. Ayrıca benzer dönemlerde Audi’nin A8 aracında alüminyumu farklı konseptlerde çok kez kullanması da sektördeki ilgiyi artırdı. [5]

Şekil 7 Honda Acura NSX, tamamen alüminyum monokok gövdeye sahip ilk üretim otomobili

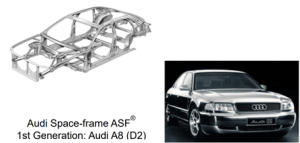

Alüminyumun dış panellerde kullanılmasının ardından Audi Space Frame (ASF) adını verdiği yeni şasisini duyurdu. ASF’nin ilk nesli, yüksek oranda 2D ve 3D bükülmüş ekstrüzyonlar içeriyordu (alaşım EN AW-6060). Dış gövde panellerinde Anticorodal®-120 (EN AW-6016), iç panellerde EN AW-6009 ve yapısal panellerde EN AW5182 alaşımı kullanıldı. Uygulanan döküm alaşımı A356 idi. Bu noktadan sonra ASF; Audi’nin sonraki araçlarının birçoğunda kullanılmaya başlandı.

Şekil 8 1. Nesil AUDI Space Frame 1994

Audi’nin yaptığı bu atılımla beraber alüminyum, high-end araçların vazgeçilmez malzemesi olmaya başladı. Range Rover, Mercedes, BMW, Lamborghini, Ferrari gibi araç üreticileri alüminyum bazlı şasileri tercih etmeye başladı.

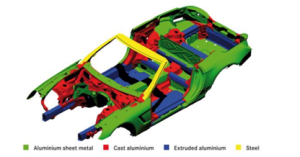

Şekil 9 Mercedes-Benz SL (R231) gövde yapısındaki malzeme formları 2012

Bunu takiben, Ford’un 2015 yılında popüler F-150 modeli için tamamen alüminyum gövdeye stratejik geçişi, alüminyumun sektördeki yerini daha da sağlamlaştırdı. Bu değişiklik, ağırlıkta büyük bir azalmaya yol açarak yakıt verimliliğinin artmasına doğrudan katkıda bulundu. Bu hem tüketiciler hem de düzenleyiciler için giderek daha önemli hale gelen bir faktör oldu.

Alüminyum araçlarda pek çok formda kullanılabilir. Alüminyum levha, alüminyum döküm ve alüminyum ekstrüzyon.

Sektördeki diğer bir dönüm noktası ise araç mimarileri ve platformlarının ortaklaşması ile oldu. Ladder Şasi, Monocoque Şasi, Backbone şasi, Space Frame şasi gibi birçok şasi tipi tasarlandı ve üretildi.

2002 yılında General Motors tarafından çok iddialı bir konsept ortaya atıldı. Araç şasilerinin ortak olabileceğini ve üzerindeki gövdenin değişerek farklı bir araç olabileceği fikrine dayanan bu konseptin adı AUTOnomy olarak lanse edildi. Her tekerlekte bir elektrik motoruna güç sağlayan hidrojen yakıt hücresi sistemiyle çalışan AUTOnomy, direksiyonu, frenlemeyi ve diğer sistemleri mekanik yerine elektronik olarak kontrol eden x-by-wire teknolojisine sahipti. [6] Bu fikir skate-board şasi konseptinin ilk örneğidir.

Şekil 10 2002 GM AUTOnomy kaykay şasi konsepti [8]

Şekil 11 AUTOnomy kaykay şasisi üzerine inşa edilen 2002 GM Hy-Wire konsepti [8]

General Motors’un yaptığı bu girişimler o dönem için başarısızlıkla sonuçlandı. AUTOnomy konsepti hidrojen üzerine kurulu bir konseptti ve o dönemde hidrojen depolama teknolojileri bugünkü kadar gelişmiş değildi. 2006 yılında benzer bir deneme ile Tesla ortaya çıktı. Lityum-ion piller ile çalışan ilk spor elektrikli araç olan Roadster’ı ürettiler. Roadster ile kazanılan başarı ve geliri ile dünyanın ilk seri üretim, tamamen elektrikli skate-board şasisini tasarlamak için harcadılar. Tesla’nın gerçekleştirdiği bu başarı sonrasında birçok araç üreticisi elektrikli araçlara yöneldi ve /veya skateboard şasi konseptini benimsedi. Bu şasilerin ortak özelliklerinden birisi de modüler ve ölçeklenebilir olması. Tam bu noktada alüminyum ekstrüzyon parçalar devreye giriyor.

Şekil 12 Tesla Model S skateboard şasi

2021 yılı itibari ile araç üretiminde Tesla, yenilikçi yeni bir şasi tasarımı uygulamaya yönelik büyük bir adım attı. Gigafactory Texas’taki devasa Idra “gigapress”ten ilk Model Y megacasting çıktı. Ön ve arka mega dökümler, Model Y’nin alt gövdesini oluşturmak için şirketin yeni yapısal pil takımı ile birleştirilme fikrini ortaya attı. 2024 itibari ile Cybertruck araçlar tek parça şasi ile üretilmekte.

Şekil 5 Tesla Cybertruck yekpare şasi

Alüminyum alaşımlarının araçlarda sadece şasi değil birden fazla alanda kullanıldığını da unutmamak lazım. İşte bazı örnekler:

| Alüminyum Alaşımı | Kullanım Alanı |

| 1000 Serisi (1050,1100,1200) | Isı yalıtımı, plakalar |

| 2000 Serisi (2014, 2024, 2618) | Amortisörler, rotorlar, pistonlar |

| 3000 Serisi (3003, 3004) | Borular, kaput ızgaraları |

| 4000 Serisi (4032) | Pistonlar, Hidrolik direksiyon muhafazaları |

| 5000 Serisi (5052, 5182, 5056) | Gövde panelleri, aktarma organı ve süspansiyon bileşenleri |

| 6000 Serisi (6061, 6063, 6013) | Kaput, koltuk çerçevesi, şasi parçaları, bataryalar |

| 7000 Serisi (7075, 7003, 7046) | Krikolar, emniyet kemeri menteşeleri, darbe sönümleyiciler |

Tablonun geniş versiyonuna https://uacj-automobile.com/types_and_applications.html adresinden ulaşabilirsiniz.

Sonuç

Alüminyum, keşfinden bu yana 200 yıllık geçmişi ile günümüz dünyasında kendine birçok kullanım alanında yer buldu. Bu alanlardan en önemlilerinden birisi olan otomotiv sektöründe de kullanımı giderek artmakta. Sektörde son dönemde yapılan araştırmalar ve raporlara göre;

- 2020 yılında ortalama bir binek araçtaki alüminyum miktarı ortalama 158 kg iken bu miktarın 2030 yılında 200 kg’a çıkması hedefleniyor. Yine aynı araştırmaya göre, bu miktar hafif ticari araçlarda ise 225kg’den 260kg’a çıkması bekleniyor.

- Elektrifikasyon, alüminyum içeriğini olumlu yönde etkiliyor ve hafifliği sayesinde güç aktarma organı bileşenlerinden kaynaklanan kayıpları telafi ediyor.

- Elektrikli araçlar ile birlikte yeni ürünler arasında e-motorlar, batarya taşıyıcıları ve çok sayıda yüksek gerilim cihazı yer alıyor.

- HPDC, daha karmaşık bileşenlerin üretilmesi için elektrifikasyon sürecinde en fazla fayda sağlayacak proseslerden bir tanesi.

- Ağırlığın azaltılması, menzil beklentilerinin karşılanması ve batarya ile ilgili maliyetlerin düşürülmesi açısından önemli.

- Alüminyum yoğun araçların artan payları ve elektrifikasyonun birleşik etkisi nedeniyle alüminyum içeriği 2020 ile 2022 arasında (%4,5 CAGR) arttı.

- Uygun fiyatı artırmak için OEM’ler daha küçük segmentteki modelleri (çelik ağırlıklı) yeniden piyasaya sürebilir.

- Kurumsal Ortalama Yakıt Ekonomisi (CAFE) hesaplamalarında EV’lerin sağladığı faydalara rağmen OEM’lerin ağırlık azaltma üzerinde çalışmaya devam etmesi gerekiyor.

- Karbon nötr stratejiler, yeşil alüminyum dahil düşük karbonlu çözümlere yöneliyor ve geri dönüşüm ihtiyacını artırıyor.

- Premium otomobil üreticileri Kuzey Amerika’daki ayak izlerini alüminyum yoğun crossover’larla (BMW, Audi, Genesis, vb.) genişletiyor.

Yazan: Yeşilova Holding İş Geliştirme Yöneticisi Melih Boz